プリント基板の設計で今もちょっと厄介なのが長穴スルーホールです。

CADはEAGLEを使っているですが、ちょっと面倒だったりします。

それでも今まで問題がなかったのですが、最近ちょっと不良みたいな?基板が届いたのでどうするのが正しいのか設計を再確認してみました。

スポンサーリンク

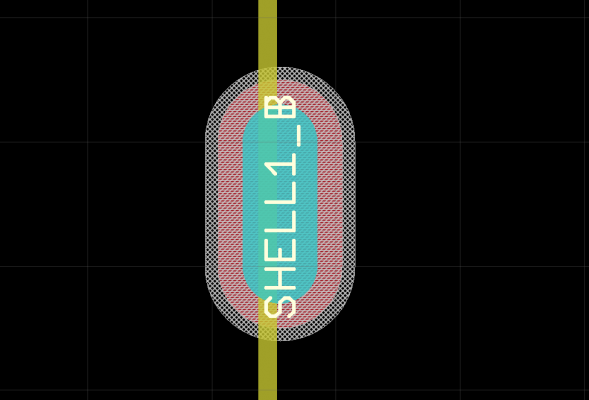

問題の長穴スルーホールを発見した基板はこちらです。

赤丸で囲っている部分が、怪しい長穴スルーホールです。

真ん中あたりが分断されて2つの穴になっているのが分かるでしょうか。

これは1枚だけでなく発注した10枚全部がこんな感じです。

これくらいの不良であれば、こちら側で繋がっている部分をちょっとした強引に切っちゃえば問題ありません。

でもこの不良がどうやってできたのか、そっちの方に興味が湧いてきました。

溝加工のようにドリルを動かしていればこのような不良にはならないですよね?

私がEAGLEで長穴スルーホールを作るときは、上面パッドと下面パッドとMillingレイヤーで作っています。

長穴スルーホールの設計方法はこれだけではなくて、ドリルデータを連続して打ったり、外形線(Dimensionレイヤー)で描画したり、色々あります。

プリント基板メーカー側から指定されている場合もありますけどね。

このMillingレイヤーが思っている加工と違っているのでしょうか。

フライスで溝加工するような感じだと思っていたのですが、実際はドリル加工を連打していたり?

そうなるとフライス加工しているのは外形線だけかもしれません。

そういうことであれば外形線で描画する方が問題が出ないのかもと思っています。

ここまで色々言ってきましたが、ただの不良かもしれません。

逆側はちゃんと加工できてますからね...

スポンサーリンク

Leave a Comment